Motores de combustión interna

Historia

La invención se

puede remontar a dos italianos: el padre Eugenio Barsanti, un sacerdote

esculapio, y Felice Matteucci, ingeniero hidráulico y mecánico, que ya en 1853

detallaron documentos de operación y construcción y patentes pendientes en

varios países europeos como Gran Bretaña, Francia, Italia y Alemania.

Los primeros

prototipos carecían de la fase de compresión, es decir, la fase de succión

terminaba prematuramente con el cierre de la válvula de admisión antes de que

el pistón llegase a la mitad, lo que provocaba que la chispa que generaba la

combustión que empuja la carrera del pistón sea débil. Como consecuencia el

funcionamiento de estos primeros motores era deficiente. Fue la fase de

compresión la que dio una eficiencia significativa al motor de combustión

interna, que lograría el remplazo definitivo de los motores a vapor e

impulsaría el desarrollo de los automóviles, ya que lograba desarrollar una

potencia igual o mayor en dimensiones considerablemente mucho más reducidas.

Las primeras

aplicaciones prácticas de los motores de combustión interna fueron los motores

fuera de borda. Esto fue debido a que el principal impedimento para la

aplicación práctica del motor de combustión interna en vehículos terrestres era

el hecho de que, a diferencia de la máquina de vapor, no podía comenzar desde

parado. Los motores marinos no sufren este problema, ya que las hélices son

libres de un significativo momento de inercia.

El motor tal

como lo conocemos hoy fue desarrollado por el alemán Nikolaus Otto, quien en

1886 patentó el diseño de un motor de combustión interna a cuatro tiempos,

basado en los estudios del inventor francés Alphonse Beau de Rochas de 1862,

que a su vez se basó en el modelo de combustión interna de Barsanti y Matteucci

El propósito de

un motor de combustión interna es la producción de energía mecánica a partir de

la energía química almacenada en el combustible.

En los motores

de combustión interna la energía se libera mediante el encendido y la oxidación

del combustible dentro del motor a diferencia de los de combustión externa como

por ejemplo un horno industrial o una caldera.

El fluido de

trabajo cambia su composición química antes y después de la combustión y es el

encargado de transferir el trabajo al pistón que posteriormente se encarga de

transferirlo al resto de los componentes de la cadena cinemática hasta llegar

finalmente a las ruedas impulsoras del movimiento.

Cuando se habla

de motores de combustión interna hay que especificar la forma en que se lleva a

cabo el encendido, promotor de la combustión

Debido a su

simplicidad, robustez y alta relación potencia/peso estos dos tipos de motores

han sido ampliamente usados tanto para transporte (tierra, agua y aire) como

para generación de potencia. El hecho de que la combustión se produzca dentro

del motor lo distingue fuertemente en cuanto a diseño y características de

operación del resto de los motores.

1700 - 1850 Motores de calor

Fluido de

trabajo: vapor de agua

1860 J. Lenoir

Fluido de

trabajo: aire-gas de carbón quemado a presión atmosférica

Sin carrera de

compresión. Carga - Combustión – Escape.

Aproximadamente

5000 de estos motores fueron producidos entre 1860 y 1865 con potencias de

hasta 6 HP y eficiencias inferiores al 5 %.

1867 N. Otto y

E. Langen

De lo anterior

pero acoplaron al pistón un mecanismo del tipo cremallera para almacenar

inercia de la carrera descendente producida por el incremento de la presión

después de la combustión. De esta forma producían el movimiento ascendente del

pistón. 5,000 de estos motores fueron producidos con eficiencias térmicas de

hasta el 11 %

1876 N. Otto

Propuso un ciclo

de 4 tiempos para aumentar la eficiencia térmica y reducir el peso. Para la

misma potencia de 2 HP el peso se redujo de 4000 libras a 1250 libras,

aumentando la eficiencia mecánica del 68 % al 84 % y la eficiencia global del

11 % al 14 %. En 1890 aproximadamente 50,000 de estos motores habían sido

vendidos en Europa y Estados Unidos. En 1884 se halló una patente registrada en

1862 a nombre de Alphonse Beau de Roches quien describía los principios del

motor de 4 tiempos propuesto por N. Otto. Ellos se pueden resumir en los

siguientes:

Ø máximo volumen

del cilindro con mínima superficie de paredes

Ø máxima velocidad

de trabajo posible

Ø máxima relación

de expansión posible

Ø máxima presión

posible al comienzo de la expansión.

Mientras que las

primeras dos condiciones minimizan las pérdidas térmicas, la tercera nos dice

que a mayor relación de expansión mayor es el trabajo que se le puede extraer

al motor. La cuarta condición implica que un crecimiento de la presión máxima

origina un crecimiento en la transferencia de trabajo al pistón.

1880 D.Clerk, J.

Robson y K. Benz

Primer motor de

dos tiempos.

Carrera de

escape al final de la carrera de potencia.

Carrera de

admisión al comienzo de la carrera de compresión.

1880 J. Atkinson

Ø Carrera de

expansión mayor que la carrera de compresión.

Ø Alta eficiencia

pero con inconvenientes de índole mecánico.

Ø Por esos tiempos

era sabido que la eficiencia estaba fuertemente influida por la relación de

expansión.

Ø No obstante

existía a una limitación en la carrera de compresión a relaciones no mayores

que 4 dada por la posibilidad de formación de detonaciones (auto-ignición)

provocado por la calidad de los combustibles de la época.

Ø Esto trajo

aparejado la necesidad de trabajar en el desarrollo de carburadores y

mejores sistemas de encendido.

1890

Grandes motores

mono-cilíndricos de 1.3 metros de diámetro fueron construidos alimentados por

gases de hornos de baja energía que producían 600 HP a 90 rpm

Restricciones

sobre el uso de combustibles volátiles hizo cambiar la orientación de los

diseñadores hacia el kerosene. Motores de nafta de baja relación de

compresión con vaporizadores de combustible calentados externamente e ignición

eléctrica fueron desarrollados, llegando a eficiencias similares a los motores

a gas (14 a 18 %).

1892 R. Diesel

Patentó una

nueva forma de motor de combustión interna que consistía en inyectar combustible

líquido en aire previamente comprimido y por ende calentado duplicando de este

modo la eficiencia. Mayores relaciones de compresión sin detonación fueron

factibles. El proyecto de construcción lo realizó R. Diesel junto a la firma alemana

MAN y tardaron 5 años en producirlo.

1957 F. Wankel: Motor rotativo de combustión

interna

Los combustibles

han sido muy importantes en el desarrollo de los motores de combustión

interna.

Ø Gases quemados

Ø Naftas livianas

fraccionadas a partir de petróleo crudo

Ø necesidad de

desarrollar carburadores para vaporizarlas y mezclarlas con aire

Ø limitación de

las relaciones de compresión para evitar detonaciones

Ø aumentar la

volatilidad para evitar problemas en climas fríos.

Ø Problemas a

nivel de producción de naftas trajo aparejado un período de escasez y aumento

en el precio.

Ø Desarrollo de un

proceso de cracking térmico provocó un alivio en cuanto a los problemas de

producción y demanda. No obstante el punto de ebullición de las naftas

conseguidas aumentó trayendo aparejado problemas relativos a climas fríos.

Ø El arranque

eléctrico de los motores subsanó esta dificultad

Durante la I

Guerra Mundial se avanzó mucho en el entendimiento de cómo los combustibles

afectan la combustión. En 1923 General Motors descubrió que el tetraetilo

de plomo como aditivo inhibe la detonación. En 1930 E. Houdry descubrió

que crudos vaporizados pasados por catalizadores en un rango de 450 grados

Celsius mejoraba mucho la calidad de las naftas. El aumento de la calidad de

las naftas trajo aparejado la posibilidad de diseñar motores de combustión

interna con mayores relaciones de compresión mejorando la potencia y la

eficiencia alcanzada.

Durante las

últimas 3 décadas nuevos factores de cambio se han hecho presente en e l diseño

y la operación de los motores de combustión interna:

Ø La necesidad de

controlar la polución del aire en las ciudades

Ø La necesidad de

alcanzar mejoras sustanciales en el consumo de combustible de los automóviles

1940

Se detectan los

primeros síntomas de la polución ambiental en Los Ángeles. Prof. A. Haagen-Smit

demostró que los problemas de smog ambiental eran producidos por reacciones de

los óxidos de nitrógeno y los hidrocarburos mal quemados en la presencia de la

luz solar. Inmediatamente se observó que el transporte automotor era uno de los

responsables de la emisión de óxidos de nitrógeno, hidrocarburos y monóxido de

carbono. Los motores Diesel eran responsables de la formación de hollín,

partículas en suspensión de hidrocarburos y monóxido de nitrógeno.

1960

Se establece

primero en California, luego en todo EEUU y posteriormente en Japón y en Europa

normas regulatorias sobre la emisión vehicular previéndose planes de reducción

que llegan a valores muy bajos para el año 2000. Por este motivo los

diseñadores están muy abocados a la tarea de mejorar los diseños. En este

sentido se ha avanzado con la incorporación de catalizadores para los gases en

el diseño de los sistemas de escape en los motores modernos. Asimismo existe

una tendencia en eliminar el uso del plomo como aditivo en las naftas de los

motores.

Los motores de combustión interna

son también una gran fuente de ruido.

Las mayores fuentes son:

Ø sistema de

escape

Ø sistema de

admisión

Ø ventiladores del

sistema de refrigeración

Ø ruido

aerodinámico

Ø procesos de

combustión anormales

Ø componentes

rotantes o de movimiento alternativos

1970

Precio del crudo

se

incrementó notablemente y se sospechó acerca de la disponibilidad futura del

mismo. Esto provocó una presión importante sobre el diseño de los motores de

forma de que disminuyeran el consumo. Por el lado de la emisión existe una

tendencia a disminuir el uso de plomo en las naftas. Por tal motivo las relaciones

de compresión deben bajar con lo cual se debe agudizar el ingenio para no

perder eficiencia ni potencia. Además existe una tendencia al uso de

combustibles alternativos a las naftas y el gasoil, como el gas natural, el

metanol y el etanol. A largo plazo se piensa en el uso de naftas sintéticas e

hidrógeno.

Tipos Principales

v Alternativos.

·

El

motor

de explosión ciclo Otto, cuyo nombre proviene del técnico alemán que lo

desarrolló, Nikolaus August Otto, es el motor convencional de gasolina aunque

también se lo conoce como motor de ciclo Beau de Rochas debido al inventor

francés que lo patentó en 1862.

·

El

motor

diésel, llamado así en honor del ingeniero alemán nacido en Francia

Rudolf Diesel, funciona con un principio diferente y suele consumir gasóleo.

v La turbina de

gas.

v El motor

rotatorio.

Clasificación de los Alternativos:

A.

Motor de explosión ciclo Otto:

El ciclo Otto es

el ciclo termodinámico que se aplica en los motores de combustión interna de

encendido provocado (motores de gasolina). Se caracteriza porque en una primera

aproximación teórica, todo el calor se aporta a volumen constante.

ü Ciclo de 2

carreras (4 Tiempos)

El ciclo consta

de seis procesos, dos de los cuales no participan en el ciclo termodinámico del

fluido operante pero son fundamentales para la renovación de la carga del

mismo:

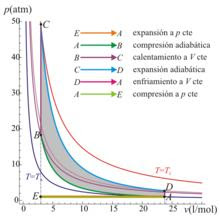

ü E-A: admisión a

presión constante (renovación de la carga).

ü A-B: compresión

isoentrópica.

ü B-C: combustión,

aporte de calor a volumen constante. La presión se eleva rápidamente antes de

comenzar el tiempo útil.

ü C-D: fuerza,

expansión isoentrópica o parte del ciclo que entrega trabajo.

ü D-A: Escape,

cesión del calor residual al ambiente a volumen constante.

ü A-E: Escape,

vaciado de la cámara a presión constante (renovación de la carga).